Video

1 / 3

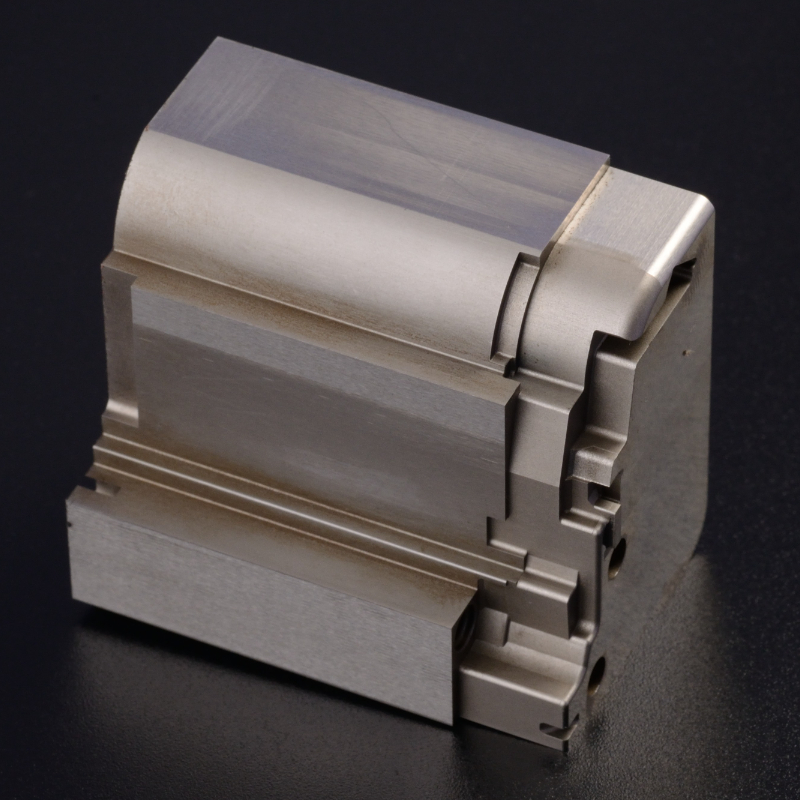

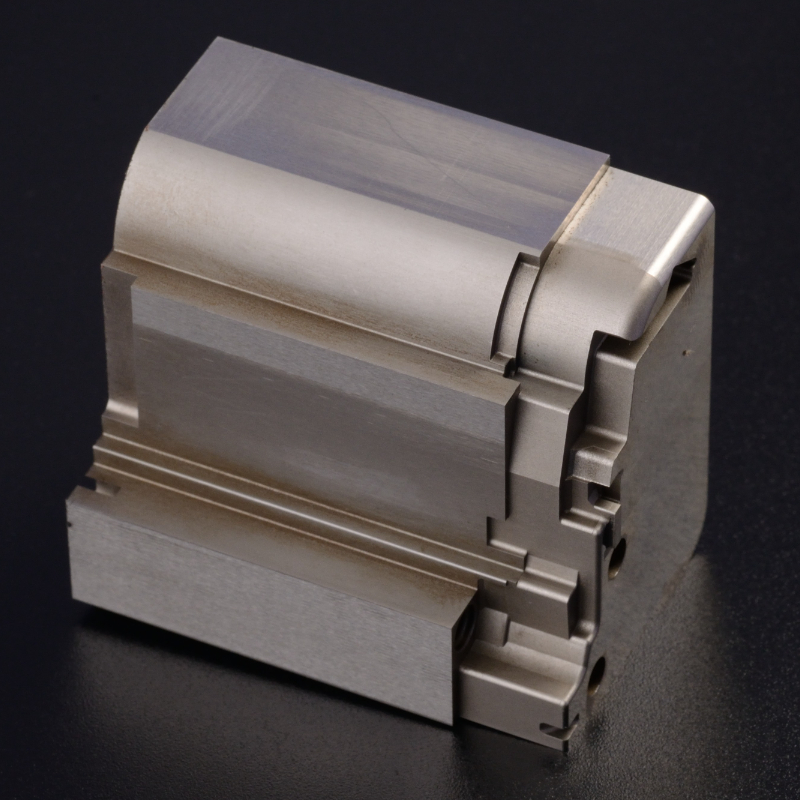

Bahagian Pemotongan Kawat Ketepatan EDM Pemesinan

dapatkan harga terkini

Hantar pertanyaan

| Brand Name : | Yushunmould |

|---|---|

| place of origin : | China |

lebih

1yrs

Dongguan, Guangdong, China

- Pengedarpemborong

- Pengilang

- Perkhidmatan

- Pembekal Emas

- Pensijilan platform

DONGGUAN YUSHUN PRECISION MOULD CO.LTD

Anda mungkin juga berminat

Penerangan Produk

Kemajuan dalam Kawat EDM Pemesinan: Meningkatkan Ketepatan dan Kemasan Surface

Dalam bidang pemesinan ketepatan, pemesinan pelepasan elektrik dawai (EDM) menonjol sebagai kaedah yang serba boleh dan berkesan untuk membentuk bahagian -bahagian yang rumit dengan ketepatan yang tinggi. Teknologi ini, yang digunakan secara meluas dalam pelbagai industri, bergantung kepada pelepasan elektrik yang terkawal untuk menghapuskan bahan dari bahan kerja, yang menawarkan kelebihan unik ke atas kaedah pemesinan konvensional. Dalam artikel ini, kami akan menyelidiki asas -asas pemesinan Wire EDM, aplikasi yang pelbagai, dan strategi untuk meningkatkan ketepatan dan kelancaran permukaannya.

Teknologi dan Aplikasi Pemesinan Wire EDM:

EDM Wire beroperasi dengan mencipta satu siri pelepasan elektrik di antara elektrod dawai yang nipis, elektrik konduktif dan bahan kerja, biasanya tenggelam dalam cecair dielektrik. Pelepasan ini, yang dikawal oleh kawalan berangka komputer (CNC), mengikis bahan dari bahan kerja, mengakibatkan pemotongan dan bentuk yang tepat. Proses pemesinan bukan hubungan ini sangat sesuai untuk bahan-bahan yang mencabar untuk mesin menggunakan kaedah tradisional, seperti keluli keras, aloi titanium, dan logam eksotik.

Aplikasi pemesinan Wire EDM merentasi pelbagai industri, termasuk aeroangkasa, automotif, perubatan, dan elektronik. Ia digunakan secara meluas untuk menghasilkan acuan kompleks, mati, dan komponen perkakas dengan geometri rumit dan toleransi yang ketat. Di samping itu, Wire EDM memainkan peranan penting dalam membuat prototaip, larian pengeluaran berskala kecil, dan komponen yang memerlukan ketepatan dan kebolehulangan yang tinggi.

Meningkatkan ketepatan dan kelancaran dalam pemesinan dawai edm:

Walaupun Wire EDM menawarkan ketepatan yang luar biasa, mencapai tahap ketepatan dan kemasan permukaan yang lebih tinggi adalah usaha berterusan untuk pengeluar. Beberapa strategi boleh digunakan untuk meningkatkan prestasi proses Wire EDM:

1. Mengoptimumkan Parameter Mesin: Parameter penalaan halus seperti pelepasan arus, voltan, ketegangan dawai, dan keadaan pembilasan boleh memberi kesan yang ketara kepada ketepatan pemesinan dan kemasan permukaan. Pengoptimuman dan pengoptimuman proses adalah penting untuk mencari tetapan optimum untuk bahan -bahan dan geometri bahan kerja tertentu.

2. Teknologi wayar yang ditambah: menggunakan elektrod dawai yang berkualiti tinggi, dengan tepat boleh meningkatkan kecekapan pemotongan dan kemasan permukaan. Inovasi dalam bahan wayar, salutan, dan diameter menyumbang untuk meminimumkan pakaian wayar dan kesan terma, yang membawa kepada hasil pemesinan yang lebih lancar.

3.Mult-Axis Pemesinan: Melaksanakan sistem EDM wayar pelbagai paksi membolehkan operasi pemesinan yang lebih kompleks dan tepat, membolehkan geometri bahagian yang rumit dihasilkan dengan ketepatan yang lebih tinggi. Keupayaan multi-paksi memudahkan pemotongan tirus, penanaman sudut, dan kontur 3D, memperluaskan pelbagai reka bentuk yang boleh dicapai.

4. Pengawasan dan Kawalan Proses: Pemantauan masa nyata parameter pemesinan, seperti pakaian wayar, jurang percikan, dan keadaan pembilasan, membolehkan pelarasan proaktif untuk mengekalkan prestasi dan kualiti yang konsisten sepanjang proses pemesinan. Sistem maklum balas gelung tertutup memastikan kawalan yang lebih besar ke atas pembolehubah pemesinan, mengakibatkan ketepatan dan kemasan permukaan yang lebih baik.

5. Teknik Penamat-Machining: Menambah EDM Wire dengan proses penamat sekunder, seperti penggilap, deburring, dan salutan permukaan, boleh terus memperbaiki kualiti bahagian dan kelancaran permukaan. Menggabungkan EDM dengan teknik pelengkap membolehkan untuk mencapai ketepatan dimensi yang tepat dan ciri -ciri permukaan yang dikehendaki.

Pemesinan Wire EDM terus menjadi teknologi asas dalam bidang pembuatan ketepatan, yang menawarkan keupayaan yang tidak tertandingi untuk menghasilkan komponen rumit dengan ketepatan yang luar biasa dan kemasan permukaan. Dengan memanfaatkan kemajuan dalam teknologi mesin, pengoptimuman proses, dan teknik tambahan, pengeluar dapat meningkatkan prestasi dan fleksibiliti proses EDM dawai, memenuhi tuntutan industri moden yang berkembang. Sebagai inovasi dalam Wire EDM terus dibentangkan, pencarian untuk ketepatan dan kualiti permukaan yang lebih besar tetap menjadi daya penggerak dalam membentuk masa depan pembuatan.

Kesimpulannya, penerapan pemesinan Wire EDM telah merevolusikan industri perkilangan, yang membolehkan penciptaan bahagian -bahagian yang rumit dengan ketepatan yang tiada tandingannya. Dengan teknik penapisan yang berterusan dan merangkumi kemajuan dalam teknologi, pengeluar dapat meningkatkan lagi keupayaan EDM wayar, memenuhi tuntutan industri yang pelbagai dan menolak sempadan pemesinan ketepatan.

Video

1yrs

Dongguan, Guangdong, China

- Pengedarpemborong

- Pengilang

- Perkhidmatan

- Pembekal Emas

- Pensijilan platform

Hantarkan pertanyaan anda kepada pembekal ini

Hantar pertanyaan